注塑成型模具的纹理加工是在所有机械加工和抛光作业全部完成后才进行的处理工序,如果做工没有达到预期的质量,就需要进行修正,而如果损伤大到无法修正的程度,那就必须重新制造。不难理解,为了按照计划在预算范围内按时完成模具,纹理加工是一个需要承担极大风险的最终工序。

为了降低纹理加工中出现缺陷的风险,需要注意以下要点。

(1) 用砂纸或磨粒仔细研磨需要进行纹理加工的型腔表面,以去除微小裂纹以及因机加工而产生的表面变质层。

(2) 应选择含有空隙(气泡)、杂质、碳化物等材料缺陷概率较低的钢材作为型腔材料。

(3) 不在焊接修复后的部分进行纹理加工。(否则会导致不均匀)

(4) 钢材的热处理、切削方向、轧制方向应尽可能一致。

(5) 在型腔侧面的处理中,拔模倾角应设置为尽可能大的值。

(6) 在型腔侧面进行处理时,有意识的增加成型产品的肉厚,从而增大其收缩量。

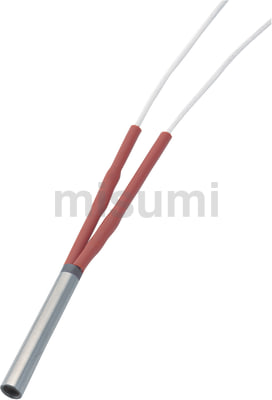

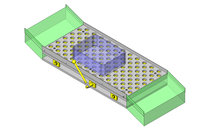

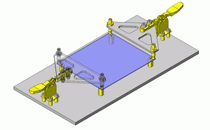

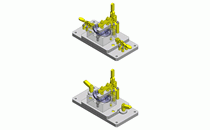

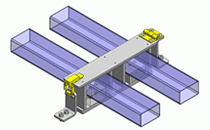

(7) 采用易于控制型腔表面温度的冷却结构、筒式加热器结构。

(8) 在某些情况下,将制造工序调整为在纹理加工后再进行机械加工,可能会效果更好。

(9) 纹理的视觉效果会因成型材料的类型、颜色、玻璃纤维配比等因素而有所不同,因此需要根据过去的数据来选择纹理种类、深度等。